大量に生産していると、大多数は問題ないにもかかわらず極少数の巻取ロールにトラブルが発生する場合がある。このような製品ロットの品質バラつきに関係するトラブルを改善し、さらなる安定生産につなげるための考え方を紹介する。

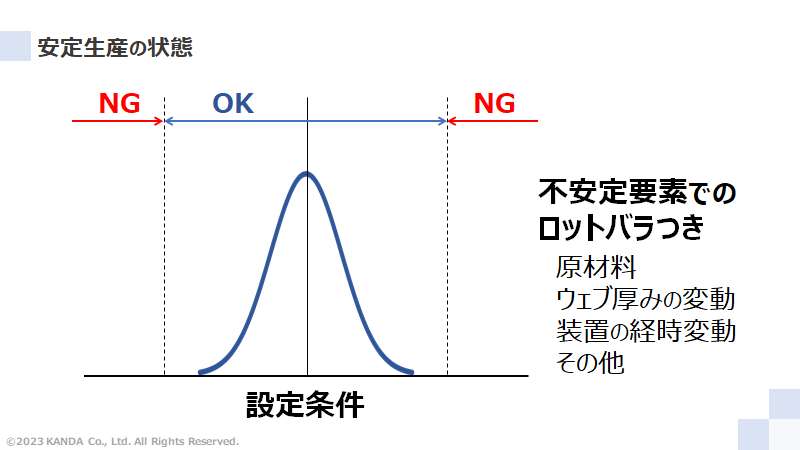

安定生産の状態

安定生産時の概念図とロットバラつきの要因

完全に安定生産できている製品は、すべての生産ロットにバラつきがあっても問題となる巻取トラブルは発生しない。この状態は生産するウェブ製品の特性に対して巻取装置や巻取条件が適切であること、さらには巻取工程よりも上流側の加工工程も安定していることの結果といえる。

図中のグラフはロットバラつきを考慮した安定生産状態の概念であり、分布曲線がロットバラつき、縦破線がトラブル発生有無の境界線をそれぞれ表している。分布曲線がOKの範囲内に収まっている状態である。

なお、ロットバラつきの要因はウェブの厚み変動、巻取装置の状態の経時変動、原材料のバラつき、加工工程の不安定さ、季節による温湿度の変動、といった様々な項目が挙げられる。

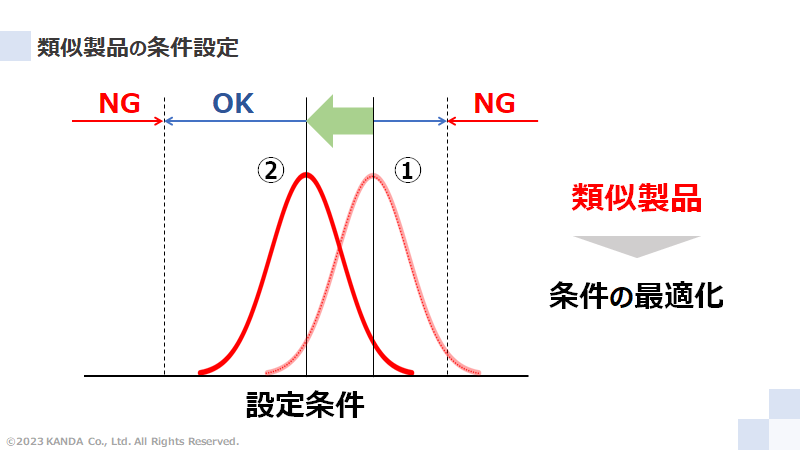

類似製品の条件設定

既存品を安定生産している条件は、類似する開発品に対しても安定生産できる条件とは限らない

開発品の量産化を検討するステージでは、既に安定生産している製品と同じ条件をベースとした数条件で試作し、その中で最良な条件を量産条件に設定することが一般的であろう。このように設定した条件であっても、大量の巻取ロールを生産していくと低頻度でトラブルが発生する場合がある。この概念を図中のグラフの分布曲線①で示している。分布曲線の右側の一部がNG範囲に達しており、この部分の生産ロットがトラブル発生品となる状態である。このような場合は、OK範囲内の分布曲線②になるよう巻取条件を設定すればよい。

巻取条件の設定において理論予測が有益である。理論は不安定要素をほとんど考慮しない理想状態を仮定した科学法則に基づいている。したがって図中の矢印で表しているように、分布曲線の中央値を動かす方向とその量を見積もるときに活用できる。

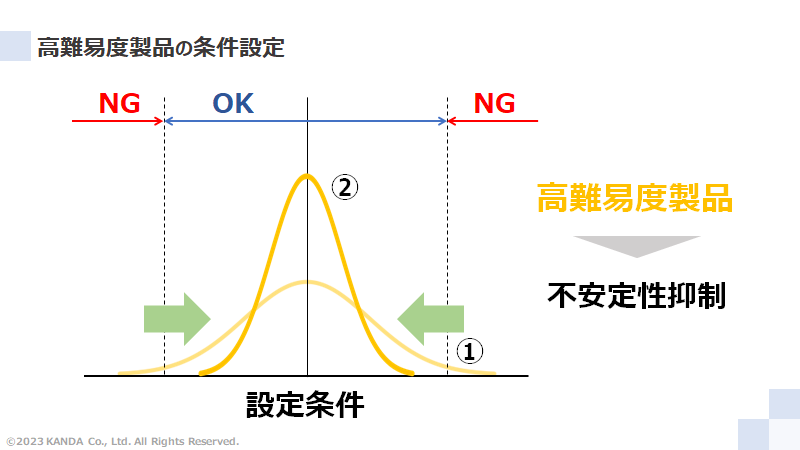

高難易度製品の条件設定

不安定性の抑制がキーポイント

ロットバラつきに対して不安定要素が及ぼす影響が大きいと、いくら条件を調整してもトラブルを改善できない場合がある。この概念を図中のグラフの分布曲線①で表している。分布曲線の両端がNG範囲に達する例として、同条件下で巻いたとしても硬巻きトラブル(ブロッキングなど)と軟巻きトラブル(巻締りやテレスコープなど)が異なる生産ロットで発生する状態である。安定生産を実現するには、不安定性を改善して分布曲線②のようにロットバラつきを抑制することがキーポイントになる。

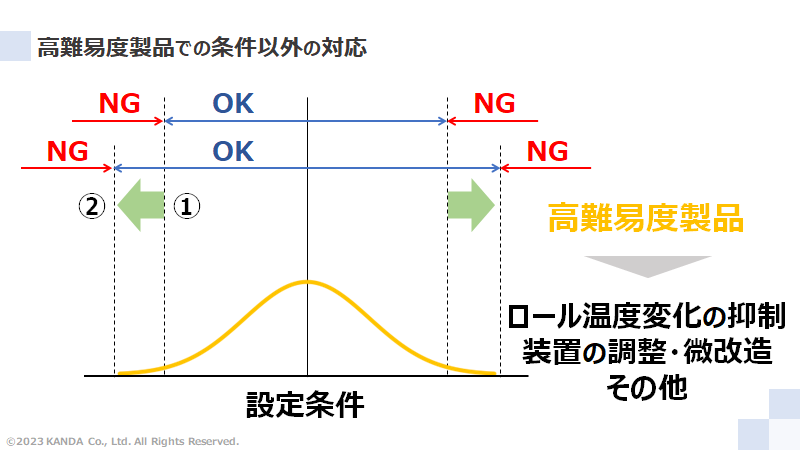

高難易度製品の条件以外の対応

トラブル発生有無の境界線の移動によるOK領域の拡大がキーポイント

ロットバラつきに対する不安定性の抑制が困難なこともある。この概念を図中のグラフにおける境界線①で表している。生産中の巻取ロールは問題ないが、保管・輸送後の次工程でトラブル(例えば、夏に硬巻きトラブル、冬に軟巻きトラブル)が発覚するケースが例として挙げられる。このような場合は境界線を②のように分布曲線の外側に移動させる対策が必要になる。

上述の四季の気温変動に起因するトラブルであれば、環境温度によって巻取ロールの温度が変化することが原因になるので、ロール温度が変化しにくい方策が改善につながるだろう。

他にもニップありの中心駆動巻取方式(いわゆるタッチ巻き)において、巻取軸が偏芯しているためにニップロールと片当りしている、ニップロールが摩耗して中央部分が凹んでいるといった巻取装置が原因のトラブルであれば、装置の調整や微改造が有効になりえる。

関連ページ

ウェブハンドリング

ウェブハンドリング