トレードオフの関係にある様々な巻取トラブルを回避する巻取条件を設定する方法について、ニップありの中心駆動巻取における基本的な方針を紹介する。その①として、ここでは数値シミュレーションによる条件設定の手順を示す。

巻取条件設定における基本方針

巻取条件の最適化を数値シミュレーションで実施するときのステップ

ステップ1ではニップ荷重によって空気層厚みを調整し、ウェブ間の接触を適切な状態に設定する。これによって空気膜起因のトラブル(しわ、巻締り、表層ズレ、経時での垂れなど)の発生リスクを低減する。

次に、ステップ2で巻取張力によって内部応力状態の適正化を図り、応力起因のトラブル(しわ、ブロッキング、巻締り、テレスコープなど)の発生リスクを低減する。

最後に、ステップ3では設定したニップ荷重と巻取張力で試作テストを実施し、その時の現象を確認する。ここでの目的は設定した条件が適切であったかあるいは巻取トラブルが発生した場合には巻取装置起因か、巻取条件起因かを判断することにある。

それでは次に、新規ウェブ製品の開発が研究開発レベルで完了し、続いて生産ラインにおいて新たに量産条件を決める場合を想定した具体的な事例を示す。

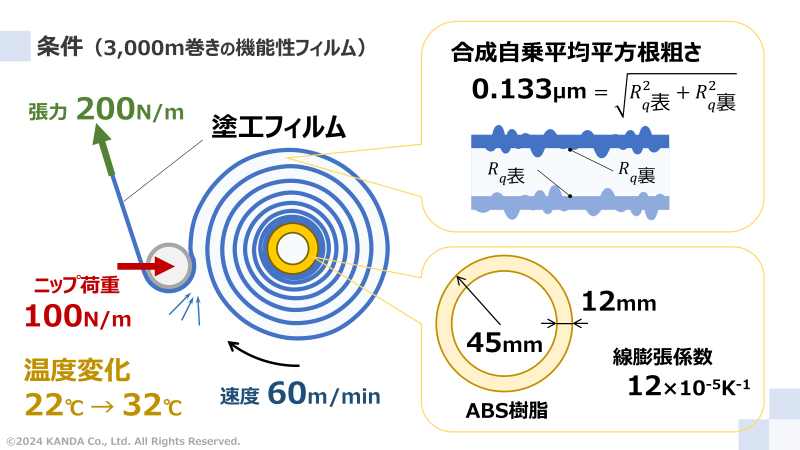

想定事例

巻取条件を最適化する事例の想定

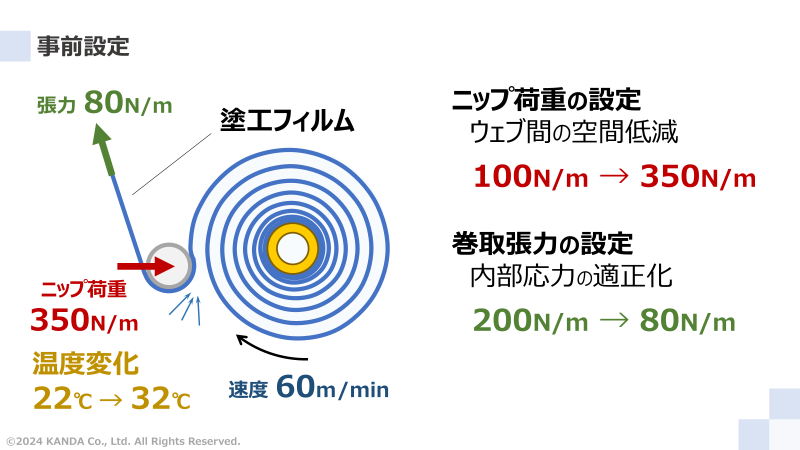

巻取条件を設定する際の前提の概要を図に示している。

ウェブは機能層を塗工した高機能フィルム(合成自乗平均平方根粗さ:0.133μm、厚み:50μm、幅:1,500mm)、コアは3インチのABSコア(外半径:45mm、肉厚:12mm、線膨張係数:12×10-5K-1)、巻取速度は60m/min、巻き長は3,000mとした。

巻取条件は類似するウェブ製品で安定生産している過去の実績を参考に、ニップ荷重を100N/m、巻取張力を200N/mを初期条件としている。

さらに、巻き取ったロールが海外に輸送された後の保管環境温度が巻き取った時と比べて10℃高くなることが事前に予想できているものとする(環境温度変化:22℃→32℃)。

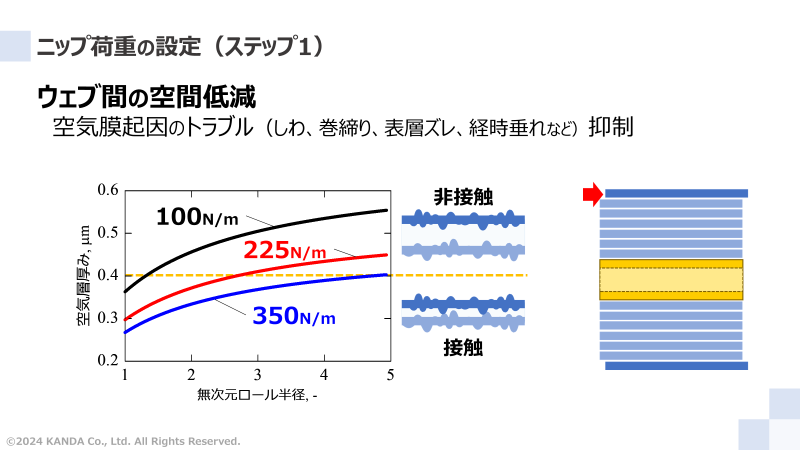

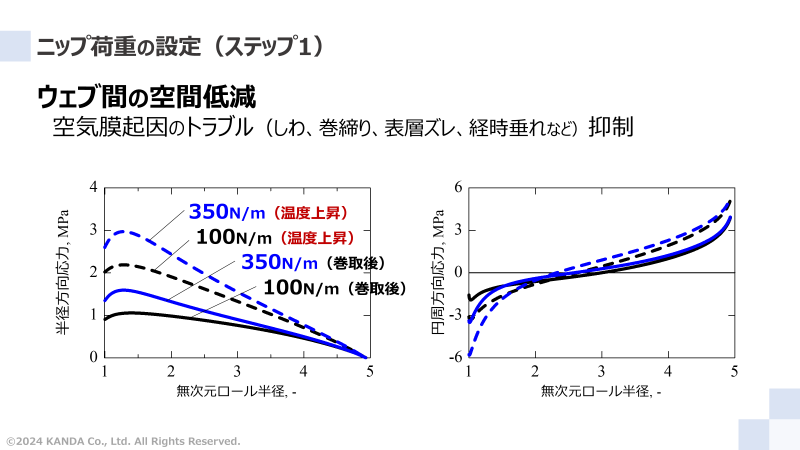

ニップ荷重の設定(ステップ1)

巻取ロール外層のウェブ間が適切な接触状態になるようニップ荷重を調整

グラフは初期空気層厚みのニップ荷重依存性を数値計算した結果を示している。横軸の無次元ロール半径は巻取ロール半径をコア半径で除して無次元化したものである。すなわち、1は巻き始めの0m位置、5弱は巻き終わりの3,000m位置を意味している。また、黄色破線はウェブ接触状態に関するものであり、合成自乗平均平方根粗さ0.133μmの3倍となる初期空気層厚み0.4μmの位置にある。この線よりも空気層厚みが大きいとウェブ間は非接触状態、小さいと接触状態として理論的に判断できる。

ニップ荷重の初期条件である100N/mの場合、無次元ロール半径の大半でウェブ間が非接触状態であり、その範囲で表層ズレが発生する可能性がある。続いてニップ荷重を225N/m、350N/mと大きくしていくと、350N/mで全ての範囲でウェブ間が接触状態となることが判断できる。この計算結果より、ニップ荷重の設定値は350N/mとする。

ここで、ニップありの中心駆動巻取における初期空気層厚みの計算式は、技術情報「巻き込み空気の巻取理論 – 初期空気層厚みの計算式」を参考にしていただきたい。

各グラフはニップ荷重が初期条件100N/m、設定条件350N/mにおける巻取り後と温度上昇時の内部応力の計算結果であり、左図は半径方向応力、右図は円周方向応力を示している。なお、実線は22℃での巻取後、破線は32℃に温度上昇したときをそれぞれ表している。

なお、ニップ荷重以外は前述した初期条件から変更していない。これらの結果より、ニップ荷重を100N/mから350N/mに増大させたことで、巻取直後と温度上昇時ともに半径方向応力が大きくなること、一方、円周方向応力はマイナスに大きくなることが確認できる。

したがって、それぞれ内部応力起因のトラブル発生リスクが高まったことがわかる。具体例として半径方向応力に関してはブロッキング、円周方向応力に関してはしわが生じやすくなると判断される。

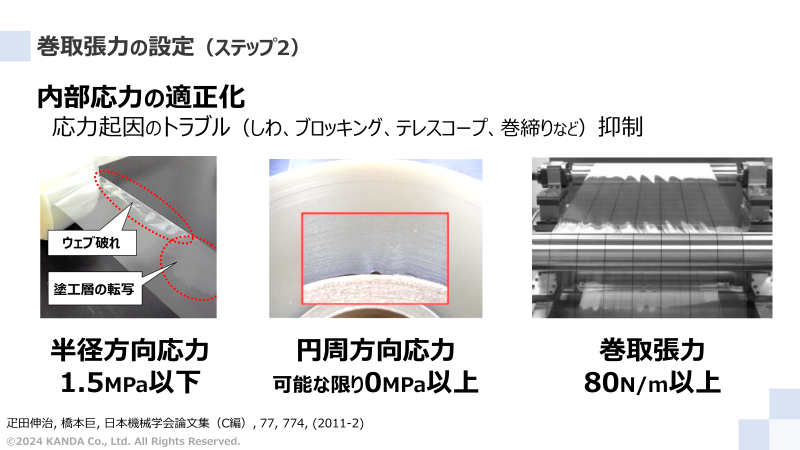

巻取張力の設定(ステップ2)

内部応力起因のトラブルを抑制するため、巻取張力によって内部応力状態を調整

トラブルが発生する可能性のある半径方向応力や円周方向応力を定量的に事前把握しておき、数値シミュレーションでそれぞれの臨界値を超えない巻取張力を探索し、適正な条件を設定する。

ここで、内部応力を張力で調整する際の制約条件を明示しておく。①半径方向応力が1.5MPa以上で塗工層がブロッキングすることが実験的に分かっていること、②円周方向応力を可能な限り0MPa以上としてシワ発生を抑制すること、③巻取上流側で安定にウェブ搬送できる張力が80N/m以上であること、である。

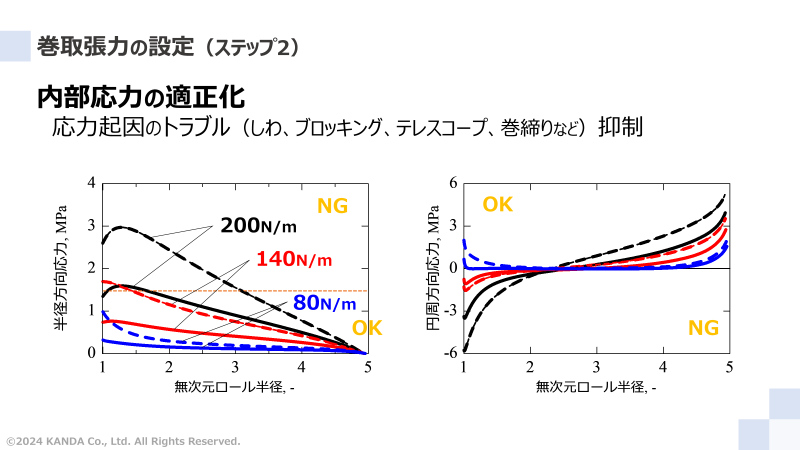

各グラフは初期条件でニップ荷重のみを350N/mに変更し、内部応力の巻取張力依存性を数値計算した結果を示している。張力が初期条件の200N/mから140N/mに下げると、半径方向応力が全体的に低下することが分かる。ここで、実線は巻取直後、破線は温度上昇時を意味しており、140N/mでかつ温度上昇時の場合に内層側でブロッキングすると予想される領域がある。さらに張力を低下させて下限の80N/mにすると温度上昇時においてもブロッキングしない状態にできることがわかる。

ステップ1のニップ荷重の設定、ステップ2の巻取張力の設定により、最適な巻取条件を数値シミュレーションで設定できた。

具体的には、ニップ荷重は100N/m→350N/m、巻取張力は200N/m→80N/mであり、この巻取条件では空気膜起因のトラブルと応力起因のブロッキングとシワを同時に防止できると判断できる。

以上のように、空気層厚みの調整にはニップ線荷重、内部応力の調整には巻取張力といったように、それぞれ切り分けて考えると巻取条件の最適化が容易になる。生産現場で試行錯誤的に条件設定する場合も同様である。ニップ荷重のみを高くして表層ズレが改善できたが、トレードオフとしてブロッキングやしわが発生することがある。このような場合、ニップ荷重を高くすることを断念せず、高いニップ荷重の状態で巻取張力の設定を検討する方がロール品質の安定化への近道であろう。

次はステップ3、試作テストでの現象確認であるが、「巻取条件の最適化の基本(その②:検証と再設定)」につづく

関連ページ

ウェブハンドリング

ウェブハンドリング