トレードオフの関係にある様々な巻取トラブルを回避する巻取条件を設定する方法について、ニップありの中心駆動巻取における基本的な方針を紹介する。その①では数値シミュレーションでニップ線荷重と巻取張力の設定について示した。ここでは試作テストでの検証と巻取条件の再設定について示す。

試作テストでの実現象の確認

最終ステップとして、「巻取条件の最適化の基本(その①:条件設定)」で設定した巻取条件で試作テストを実施し、その時の生産現場での状況を確認

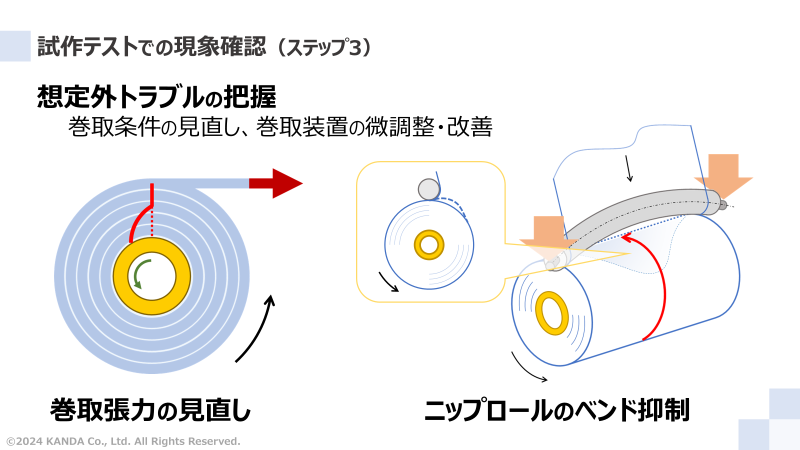

試作テストを実施した結果、図に示す二つのトラブルが発生した(想定ではあるが)。

右図は巻締りである。問題なければ点線位置に巻き取られるのであるが、巻取り中に実線のように内層側が巻取り方向に滑る現象である。これにより塗工層がダメージを受けて機能が低下したり、ロール端面がズレてしまって巻取ロールの輸送・保管や次工程で使用できないといったトラブルにつながる。

一方、左図は流れ方向シワである。ニップ荷重が過度に高くなると、ニップロール両端に大きな力がかかってニップロールが湾曲する。そうすると中央部分に空気が多く入ってしまい、横から見た場合には空気溜りができてしまう。これが大きくなりすぎると赤線のような流れ方向にシワが発生する。この流れ方向シワ抑制にはニップロールが湾曲しにくいものへの変更が基本と言えよう。

このような結果の場合、顕在化したトラブルへの対応が必要になる。ここでは、ニップロールを湾曲しにくいものに変更して流れ方向シワを、巻取張力の再調整によって巻締りをそれぞれ防止することにする。なお、巻締りは張力起因でロール内部に生じるウェブ間を巻取方向に滑らせようとする力に対し、ウェブ間の摩擦力が小さい場合に発生する。したがって、巻締りを抑えるには、ウェブ層間の摩擦係数を高くする、あるいは半径方向力を高くすることが対策方法として挙げられるが、生産技術の観点では後者であろう。

巻取条件の再設定

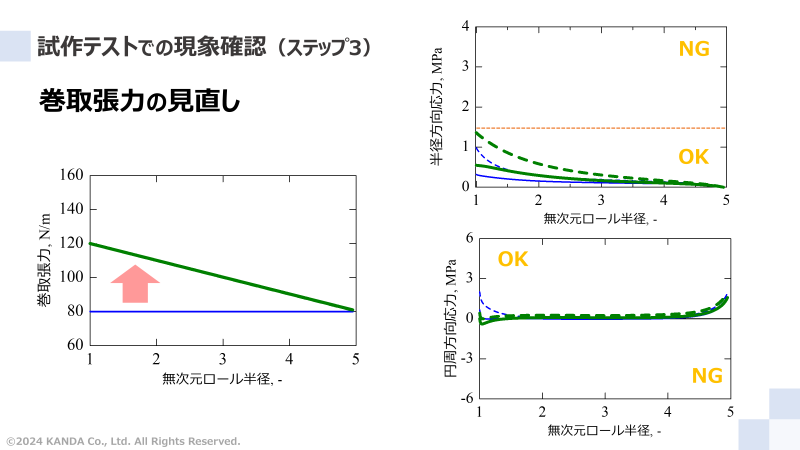

顕在化した巻締りも防止するために巻取張力を再設定

左図は巻取張力の調整前と再調整後を示している。調整前(青線)はロール半径によらず一定の80N/mとしていたが、再調整後(緑線)は初期値を120N/mとし、ロール半径の増大にともない張力を低下させるテーパ巻きとしている。巻取り初期の張力を高くするのは内層側の半径方向応力を高くして摩擦力を確保すること、また、徐々に低下させるのは張力起因のウェブ間を滑らせようとする力を抑えることにある。

この張力条件での内部応力の計算値を右図に示しており、同図上が半径方向応力、同図下が円周方向応力である。巻取直後の半径方向力について、再調整後(緑色実線)の値は調整前(青色実線)と比較して2倍程度となり、巻締り改善が期待される。また、再調整後の温度上昇時(緑色破線)は全ての範囲で1.5MPa以下とであり、ブロッキングも防止できると予測される。一方、円周方向応力について、最内層(無次元ロール半径=1)付近で若干のマイナス領域が存在する。円周方向応力がマイナスになると直ちにしわが発生するものではないので、この程度は黙認することにする。

巻取条件以外での対応も

巻取条件のみでの改善が困難な場合への対応

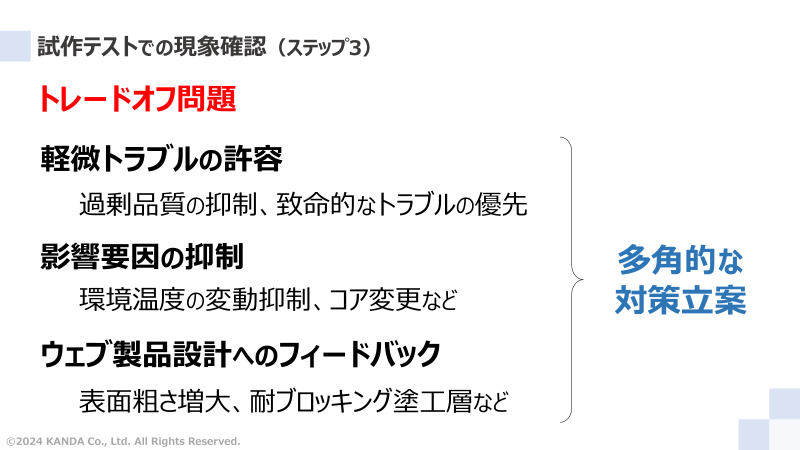

「巻取条件の最適化の基本」として紹介してきた、数値シミュレーションで事前に想定されるトラブルを回避できる巻取条件を設定し、試作テストによって想定外トラブルの発生有無を確認する。トラブルが発生すれば、それに対して改善策を立案する。経験に加えて理論的な観点をもちあわせて量産条件を確立する方法は効率的ではなかろうか。

薄膜や表裏高平滑のウェブなど、巻取りが高難易度なものになってくると、最適条件の見極めは針の穴を通すようなシビアな調整になってくる。巻取条件のみで全てのトラブルを防止することが困難なケースは今後増えてくるであろう。そのような場合は、次のようなアプローチも念頭に置くとよい。

一つ目は軽微なトラブルを許容し、致命的なトラブルを優先して対処すること、二つ目は環境温度の変動やコア変更などによって影響要因を抑制すること、三つ目は表面粗さの増大や耐ブロッキング塗工層に見直すといった内容をウェブ製品設計にフィードバックして巻取りの難易度を下げること、などが挙げられる。

このような多角的な対策立案は、生産技術者のみならず装置設計者やウェブ製品開発者、さらには次工程の顧客との連携が必要になることが少なくない。そのためには、関係者のみんなが仲間となって良い方向に向かえる人間関係を築いておきたい。

関連ページ

ウェブハンドリング

ウェブハンドリング